نحوه عملکرد موتورهای دیزلی

هر بار که پایتان را روی پدال ترمز میفشارید، انرژی هدر میدهید. قوانین فیزیک به ما میگویند که انرژی از بین نمیرود، به این ترتیب وقتی سرعت خودرویتان کم میشود، انرژی جنبشی که آن را به پیش میبرده مجبور است به جایی برود. بیشتر این انرژی به صورت گرما آزاد میشود و هدر میرود، یعنی آن انرژی که برای انجام کار تولید شده بود، از بین رفته است.

آیا راننده میتواند کاری کند که جلو هدر رفتن این انرژی را بگیرد؟ راستش نه. در بیشتر خودروها، تولید گرما محصول جانبی و اجتناب ناپذیر ترمز گرفتن است ولی مهندسان خودروساز روی این موضوع زیاد فکر کرده اند، حاصل کارشان هم ابداع نوعی ترمز است که میتواند بیشتر انرژی جنبشی خودرو را بگیرد و به جریان برق تبدیل کند؛ از این برق نیز میتوان برای شارژ کردن باتری خودرو استفاده کرد. این سیستم، ترمز احیاء کننده (Regenerative Braking) نامیده میشود. در حال حاضر، این قبیل ترمزها در خودروهای هیبریدی نظیر تویوتا پریوس و خودروهای تمام برقی مانند تسلا Roadster به چشم میخورد؛ در این قبیل خودروها، پر نگه داشتن باتری از اهمیت زیادی برخوردار است. بهتر است بدانید این فناوری ابتدا در اتوبوس های برقی مورد استفاده قرار گرفت، سپس راهش را به سوی دوچرخه های الکتریکی و خودروهای مسابقات فرمول 1 پیدا کرد.

در سیستم ترمز سنتی، لنت در تماس با دیسک قرار میگیرد و از طریق ایجاد اصطکاک، سرعت خودرو را کم میکند یا آن را از حرکت باز میدارد، از طرفی، بین تایرها و سطح جاده نیز اصطکاک ایجاد میشود و همین اصطکاک است که انرژی جنبشی خودرو را به گرما تبدیل میکند. از سوی دیگر، در سیستم ترمز احیاء کننده، همان سیستمی که خودرو را به پیش میبرد آن را متوقف میکند. وقتی راننده پدال ترمز یک خودرو هیبریدی یا برقی را میفشارد، باعث میشود موتور برقی بر عکس بچرخد و سرعت چرخ های خودرو را پایین بیاورد. موتور برقی وقتی برعکس کار میکند، همزمان در نقش یک ژنراتور نیز ایفای نقش مینماید؛ نیروی برقی که تولید میشود نیز، برای شارژر کردن باتری ها مورد استفاده قرار میگیرد.

این قبیل ترمزها هنگامی که مکرر توقف و حرکت میکنید (مانند ترافیک شهری) بهتر کار میکنند. خودروهای هیبریدی و تمام برقی علاوه بر این سیستم ترمز، از نوعی سیستم ترمز پشتیبان نیز بهره میبرند که هر زمان ترمز احیاء کننده نتوانست نیروی لازم برای توقف خودرو را تولید کند، وارد عمل میشود. در این موارد، راننده باید بداند که پدال ترمز در حالت های مختلف، واکنش های مختلفی از خودش نشان میدهد. گاهی اوقات باید پدال را بیشتر از حد معمول فشرد که ممکن است راننده را دستپاچه کند. در ادامه مطلب، جزییات بیشتری در مورد نحوه کارکرد ترمز احیاء کننده ذکر خواهد شد و خواهیم گفت چرا این ترمزها از ترمزهای اصطکاکی معمولی کارآمدتر هستند.

مدار ترمز احیا کننده

ترمز احیاء کننده در خودروهای هیبریدی یا تمام برقی به کار گرفته میشود. یکی از خصوصیات جالب موتورهای الکتریکی این است که وقتی در یک جهت میچرخد، انرژی برق را به یک انرژی مکانیکی تبدیل میکند که میتواند کار انجام بدهد (کاری نظیر چرخاندن چرخ های یک خودرو)؛ ولی وقتی موتور در جهت عکس بچرخد (البته به شرطی که برای این کار طراحی شده باشد)، به یک ژنراتور الکتریکی تبدیل میشود که انرژی مکانیکی را به انرژی الکتریکی تبدیل میکند. این انرژی الکتریکی میتواند به عنوان یک منبع تغذیه برای شارژ باتری ها مورد استفاده قرار بگیرد. در سیستم ترمز احیاء کننده، انرژی جنبشی خودرو به عنوان نیرویی به کار گرفته میشود که باعث چرخش برعکس موتور میشود.

وقتی موتور برعکس بچرخد، جریان برق تولید شده توسط موتور به طرف باتری ها میرود و وقتی بنزین خودرو به اتمام برسد، میتواند نیروی پیشران آن را تأمین کند. یک مدار الکترونیکی بسیار پیچیده باید وجود داشته باشد تا بتواند تعیین کند موتور چه وقت باید برعکس بچرخد و چه وقت باید جریان برق تولید شده را به طرف باتری ها بفرستد. در بعضی موارد، انرژی تولید شده توسط این باطری ها در یک سری انباره ذخیره میشود تا بعداً مورد استفاده قرار بگیرد.

علاوه بر این، از آن جایی که خودروهای مجهز به این سیستم ترمز، به سیستم های اصطکاکی معمولی نیز مجهز هستند، مدار الکترونیکی باید بتواند زمان مناسب استفاده از هر یک از سیستم ها را به دقت تعیین کند. از طرفی، سیستم ترمز احیاء کننده به اندازه ای تحت کنترل است که راننده میتواند تنظیماتی بنا به میل خودش انجام بدهد و تعیین کند خودرو در وضعیت های مختلف چه عکس العملی باید نشان دهد.

برای مثال، در بعضی خودروها راننده میتواند تعیین کند وقتی پایش را از روی پدال گاز برمیدارد، ترمز احیاء کننده باید فعال شود یا سیستم اصطکاکی باید خودرو را از حرکت بازدارد. این روزها در صنعت خودروسازی جریانی به راه افتاده که معتقد است عملکرد ترمزهای سنتی که به صورت مکانیکی انجام میشد، باید بر عهده سیستم ترمزهای برقی (Brake By Wire) گذاشته شود.

در این ترمزها که با جریان برق کار میکنند و به احتمال زیاد خودروهای برقی و هیبریدی اولین پذیرندگان آن خواهند بود، در هر چرخ یک موتور الکتریکی وظیفه درگیرسازی و رها سازی لنت های ترمز را بر عهده دارد. در حال حاضر، مهندسان به راه حل ها و طرح های مختلفی برای یک مدار دست پیدا کرده اند که بتواند وظایف پیچیده یک ترمز احیاء کننده را مدیریت کند. مهمترین بخش از این سیستم ترمز، کنترولگر ترمز است که در ادامه مطلب درباره آن صحبت خواهیم کرد.

کنترولگر ترمز احیا کننده

کنترولگر ترمز یک ابزار الکترونیکی است که میتواند از راه دور، ترمزها را کنترل و تعیین کند ترمزگیری چه وقت شروع و چه وقت خاتمه پیدا کند و درگیر شدن ترمزها با چه سرعتی باید انجام بگیرد. برای مثال، اگر خودرو در حال یدک کشیدن یک خودرو دیگر باشد، کنترولگر ترمز میتواند به عنوان ابزاری برای مدیریت و هماهنگ کردن ترمزهای هر دو خودرو عمل کند.

ترمز احیا کننده هماهنگ با ترمز ضدقفل (ABS) کار میکند، به این ترتیب، کنترولگر ترمز احیا کننده شباهت زیادی به کنترولگر ترمز ضد قفل دارد. این کنترولگر سرعت چرخش چرخ ها را که از یک چرخ به چرخ دیگر متفاوت است،کنترل میکند. در خودروهایی که از این قبیل ترمزها استفاده میکنند، کنترولگر ترمز نه تنها بر سرعت چرخش چرخ ها نظارت میکند، بلکه میتواند محاسبه کند چه میزان گشتاور در دسترس قرار دارد تا از آن جریان برق تولید و در باتری ها ذخیره شود. هنگام ترمزگیری، کنترلگر ترمز، جریان برق تولید شده توسط موتور را به باتری ها یا انباره ها منتقل میکند.

این کار تضمین میکند که باتری ها میزان مناسبی از برق دریافت میکنند و جریان برق ورودی به اندازه ای است که باتری بتواند از عهده مدیریت کردن آن بر بیاید. یکی دیگر از وظایف مهم کنترولگر ترمز این است که تعیین کند آیا موتور میتواند در یک لحظه معین نیروی لازم برای متوقف کردن خودرو را تأمین کند یا خیر. چنانچه این نیرو به اندازه لازم نباشد، کنترولگر وظیفه متوقف کردن خودرو را به ترمزهای اصطکاکی واگذار میکند تا از بروز حادثه جلوگیری شود. در خودروهای برقی یا هیبریدی که از این نوع ترمزها استفاده میکنند، کنترلگر بیشترین نیرویی که قابلیت احیا شدن دارد را تولید میکند.

ترمز احیا کننده هیبریدی

آیا یک خودرو هیبریدی با یک خودرو تمام برقی تفاوت دارد؟ همان طور که میدانید، خودروهای الکتریکی هم از موتور الکتریکی استفاده میکنند و هم از یک موتور درون سوز تا بهترین کیفیت سواری را تولید کنند. این قبیل خودروها، قدرت موتورهای درون سوز را با کم مصرفی و کم آلایندگی موتورهای برقی ترکیب میکنند.

اگر بناست یک خودرو هیبریدی کمترین مصرف را داشته باشد و کمترین میزان از گازهای آلاینده را تولید کند، باتری آن باید همیشه شارژ باشد. اگر شارژ باتری ها تمام شود، وظیفه تأمین نیروی پیشران خودرو به طور کلی بر عهده موتور درون سوز میافتد، در این حالت، خودرو دیگر یک خودرو هیبریدی محسوب نمیشود و به یک خودرو معمولی تبدیل میشود که سوخت فسیلی میسوزاند. مهندسان صنعت خودروسازی به راهکارهایی دست یافته اند که بیشترین نیرو را از موتورهای هیبریدی بیرون بکشند؛ از میان این راهکارها میتوان به استفاده از قطعات سبک و آیرودینامیک در بدنه اشاره کرد. ولی مهمترین موردی که میتوان از آن نام برد، ترمز احیا کننده است.

در یک موتور هیبریدی، این قبیل ترمزها، فقط از طریق باتری میتوانند به موتور برقی نیرو برسانند و موتور درون سوز از این نوع ترمز هیچ بهره ای نمیبرد. یکی از معایب موتورهای هیبریدی پیدا کردن جایی برای شارژ کردن (به وسیله پریز برق) آن هاست. در صورتی که نخواهید از موتور درون سوز استفاده کنید، این امر به ویژه در سفرهای طولانی بسیار عذاب آور است و مزایای بهره مندی از یک خودرو هیبریدی را به کلی از بین میبرد.

ترمز احیا کننده هیدرولیک

ترمز احیا کننده چیست؟

سیستم تولید نیروی هیدرولیک (HPA) یک سیستم جایگزین برای سیستم ترمز احیا کننده محسوب میشود که توسط کمپانی فورد و شرکت Eaton طراحی و تولید شده است. در سیستم HPA، وقتی راننده پدال ترمز را میفشارد، انرژی جنبشی خودرو به کار گرفته میشود تا به یک پمپ نیرو برساند. این پمپ روغن هیدرولیک را از یک مخزن فشار پایین به یک مخزن فشار بالا منتقل میکند. فشار درون این مخزن توسط گاز نیتروژن تولید میشود. این گاز به صورت فشرده به درون مخزن پمپ میشود. این امر سرعت خودرو را کم و به آن کمک میکند به حالت توقف در بیاید.

گاز نیتروژن همچنان در مخزن به صورت فشرده باقی میماند تا زمانی که راننده دوباره پدال گاز را بفشارد؛ در این هنگام، پمپ به صورت معکوس کار میکند و از گاز فشرده شده برای تأمین نیروی پیشران خودرو استفاده میکند و همان انرژی جنبشی که قبلاً برای متوقف کردن خودرو از آن استفاده کرده بود را به کار میگیرد تا خودرو را دوباره به سرعت دلخواه برساند. پیش بینی میشود، سیستم هایی نظیر این بتوانند 80 درصد از نیروی هدر رفته هنگام ترمزگیری را برگردانند و برای به حرکت در آوردن مجدد خودرو از آن استفاده کنند. این عدد نشان میدهد که سیستم ترمز HPA در مقایسه با سیستم ترمز احیا کننده از مزایای بیشتری برخوردار است.

این ترمز نیز مانند ترمز های احیا کننده برای رانندگی در شهر که توقف و حرکت مکرر وجود دارد، کارایی بیشتری دارد. البته سیستم ترمز HPA تا به حال فقط در کانسپت ها و پروژه های مطالعاتی استفاده شده است و هنوز برای سوار شدن روی خودروهای معمولی آمادگی ندارد. در حال حاضر این گونه سیستم های هیدرولیکی پر سر و صدا هستند و نشت میکنند، البته زمانی که همه این ایرادها برطرف بشوند، چنین سیستم هایی به احتمال زیاد در کامیون هایی که بیش از 10,000 پوند (4,536 کیلوگرم) وزن دارند، کارایی بیشتری خواهند داشت.

در این گونه کامیون ها، چنین ترمزهایی دارای کارایی بیشتری هستند. انتظار میرود این مدل از ترمز با گذشت زمان راهش را به سوی خودروهای کوچکتر نیز باز کند. یک کمپانی مستقر در میشیگان، یک فولکس واگن بیتل مدل 1968 را بازسازی و آن را به ترمز احیا کننده هیدرولیک مجهز کرده است. به خاطر این که مخازن این سیستم جای زیادی اشغال میکنند، تصمیم گرفته شده است از این فناوری در خودروهای بزرگتری مانند خودروهای ون استفاده شود.

کارآمدی ترمزهای احیا کننده

انرژی مفید یک خودروی معمولی چیزی در حدود 20 درصد است و 80 درصد از انرژی آن از طریق اصطکاک به گرما تبدیل میشود. موضوع جالبی که در مورد ترمزهای احیا کننده وجود دارد این است که میتواند نیمی از انرژی هدر رفته را بگیرد و دوباره به کار بیندازد. این امر میتواند مصرف سوخت را بین 10 تا 25 درصد کاهش بدهد. در دوره زمانه ای که منابع سوخت های فسیلی رو به پایان است و میزان گازهای آلاینده نیز به اوج رسیده است، این مقدار از انرژی احیا شده میتواند بسیار با اهمیت باشد.

شاید قرن بیست و یکم، پایان دوره ای باشد که موتورهای درون سوز فسیلی در خودروها مورد استفاده قرار میگیرند. خودروسازان مدت ها است به دنبال منابعی جایگزین نظیر باتری های الکتریکی، سوخت هیدروژنی و حتی هوای فشرده هستند. ترمز احیا کننده یک گام کوچک ولی بسیار مهم به سوی رهایی از سوخت های فسیلی به شمار میرود. این سیستم به باتری ها اجازه میدهد مدت زمان بیشتری بدون نیاز به شارژ (از یک منبع خارجی) مورد استفاده قرار بگیرند، از طرفی مقدار مسافتی که خودروهای الکتریکی میتوانند طی کنند را افزایش میدهد. در واقع، همین فناوری بوده است که تولید خودروهایی نظیر تسلا Roadster را میسر کرده است. این خودرو به طور کامل با نیروی باتری به پیش میرود.

البته این خودروها در مرحله شارژ شدن به نوعی از سوخت های فسیلی استفاده میکنند، چون ممکن است منبع تولید جریان برق یک سوخت فسیلی مانند زغال سنگ باشد، ولی هنگامی که این قبیل خودروها روی جاده قرار بگیرند به هیچ عنوان از سوخت های فسیلی استفاده نمیکنند و همین امر خودش گام بزرگی رو به جلو است. نیروی احیا شده اضافی توسط این سیستم باعث میشود فشار کمتری به پمپ بنزین وارد شود؛ چون خودروهای هیبریدی در صورتی که به این سیستم ترمز مجهز باشند قادر خواهند بود بود با بنزین بسیار کم، مسافتی طولانی را بپیمایند. برخی از این خودروها میتوانند با 4 لیتر بنزین، بیشتر از 80 کیلومتر راه بروند. این همان چیزی است که بسیاری از راننده ها به خاطرش سپاسگزاری خواهند کرد.

نمایی از سیستم ترمز احیا کننده

این نمودار ساده نشان میدهد که سیستم ترمز احیا کننده چگونه میتواند مقداری از انرژی جنبشی خودرو را بگیرد و به جریان برق تبدیل کند. این جریان برق برای شارژ کردن باتری ها مورد استفاده قرار میگیرد. چگونگی عملکرد موتور خودرو و توصیف عملکرد اصلی آن در خصوص احتراق داخلی، چرخه چهار زمانه و در مجموع کلیه اجزا و قطعات لازم برای افزایش کارایی و عملکرد بهتر پیشرانه خودرو یکی از محبوب ترین موضوعاتی است که توجه افراد بسیاری را به سوی خود جلب میکند. تفاوت میان یک موتور دیزلی و بنزینی نیز، بخشی از همین ماجرا است. داستان موتور دیزلی درست با اختراع موتور بنزینی آغاز میشود.

موتور بنزینی توسط نیکلاس آگوست اتو (Nikolaus August Otto) اختراع شد و در سال 1876 به ثبت رسید. این موتور از اصول احتراق چهار زمانه معروف به "چرخه اتو" استفاده میکرد و اکنون به یکی از موتورهای پرکاربرد در خودروهای امروزی تبدیل شده است. در ابتدای ورود، این موتورها به دلیل ناکارآمدی و وجود سایر متدهای حمل و نقل همانند موتور بخار با اقبال خوبی مواجه نشدند. این موتورها تنها از 10 درصد سوخت برای به حرکت درآوردن خودرو استفاده میکردند و باقی آن صرف تولید گرمای بیهوده میشد.

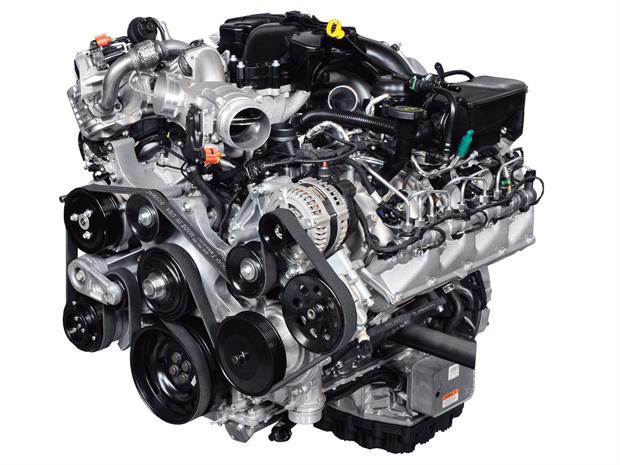

نحوه عملکرد موتورهای دیزلی

در سال 1878، رادولف دیزل (Rudolf Diesel) بعد از شرکت در کلاس های دبیرستان پلی تکنیک آلمان، متوجه شد که موتورهای بخار و دیزلی از کارایی کمی برخوردار هستند. همین مسئله، جرقه ای در ذهن رادولف برای ساخت موتوری با کارایی بالاتر زد؛ وی زمان زیادی را برای اختراع یک "موتور احتراق برقی (Combustion Power Engine)" صرف کرد. ثمره ثبت این اختراع در سال 1892، پیشرانه ای است که اکنون موتور دیزلی نامیده میشود.

با این توصیفات، این سوال مطرح میشود که چرا از این موتورها علی رغم کارآمدی زیادشان، در صنعت خودروسازی چندان استفاده نمیشود؟ شاید بتوان علت آن را در دید نادرست افراد به معنای لغوی آن دانست؛ وقتی به معنای لغت "موتور دیزلی" فکر میکنید، خودرویی سنگین با بار زیاد که در حال ریختن است، دود سیاه و سر و صدایی وحشتناک در ذهنتان تداعی میشود؛ مسلم است که این تصویر منفی از یک خودروی سنگین دارای این موتور، کشش و جذابیت به سوی این پیشرانه را کاهش و افراد را نسبت به آن دل چرکین میکند.

جالب است بدانید که این موتورها برای حمل کالاهایی در مسافت های طولانی بسیار کاربردی و مهم هستند، اما برای همه افراد بهترین گزینه انتخابی نیست. اکنون زمان تغییر کرده و بهبود دید مردم نسبت به موتورهای دیزلی با سوختی بهتر و تولید کمترین صدا فرا رسیده است. در این مقاله قصد داریم که در ابتدا به چگونگی عملکرد موتورها برای ایجاد حس بهتر نسبت به احتراق درونی بپردازیم و سپس پرده از رموز موتورهای دیزلی برداریم. همچنین در این مقاله میتوانید چیزهایی در خصوص پیشرفت های صورت گرفته نیز، بدانید.

موتورهای دیزلی در مقابل موتورهای بنزینی

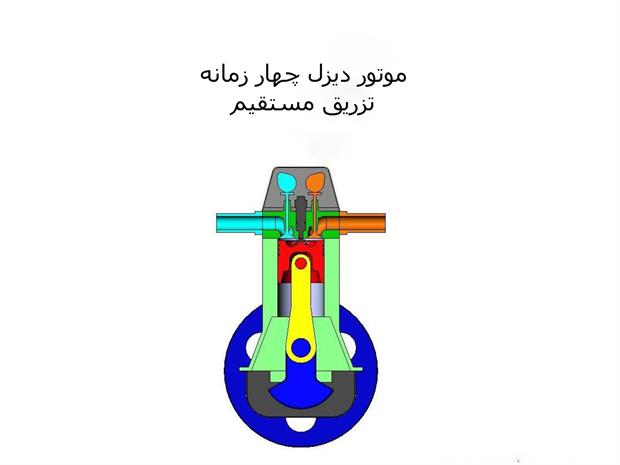

از نظر تئوری، این دو موتور شباهت زیادی به یکدیگر دارند. هر دو آنها دارای احتراق درونی هستند و برای تبدیل انرژی شیمیایی موجود در سوخت به انرژی مکانیکی طراحی شدهاند. بعد از تولید انرژی مکانیکی، پیستون های موجود در داخل سیلندر با حرکت بالا و پایین خود، موجب چرخش میل لنگ برای به حرکت در آوردن تایرهای خودرو و حرکت رو به جلوی وسیله نقلیه میشود؛ شایان ذکر است که پیستون ها به میل لنگ متصل هستند و نوع حرکت ایجاد شده بین پیستون ها و میل لنگ به حرکت خطی شهرت دارد. هر دو موتور دیزلی و بنزینی، سوخت را با ایجاد انفجارهای کوچک یا احتراق، به انرژی تبدیل میکنند. تنها تفاوت موجود بین این دو موتور، به شیوه بروز این انفجارها بازمیگردد. در موتور بنزینی، بعد از ترکیب شدن سوخت با هوا و فشرده شدن آن توسط پیستون، موتور به مرحله احتراق از طریق شمع ها میرسد. در موتورهای دیزلی، در ابتدا هوا فشرده و سپس سوخت تزریق میشود. در زمان فشرده شدن هوا، افزایش دما رخ میدهد و سوخت به مرحله احتراق میرسد. در تصویر زیر، کل این چرخه در عمل به شما نشان داده شده است؛ اکنون شما به راحتی میتوانید تمامی مراحل بالا را با تصویر مطابقت دهید و مقایسه کنید.

نحوه عملکرد موتورهای دیزلی

موتورهای دیزلی نیز، همانند موتورهای بنزینی از یک چرخه احتراق چهار زمانه استفاده میکنند. مشخصات احتراق چهار زمانه به صورت زیر است :

- مکش : در این مرحله سوپاپ باز میشود و به هوا اجازه عبور را میدهد؛ در این حالت حرکت پیستون رو به پایین است.

- فشرده سازی : پیستون رو به بالا حرکت و هوا را کاملا فشرده میسازد.

- احتراق : به محض رسیدن پیستون به قسمت بالایی موتور، سوخت تزریق و احتراق صورت میپذیرد؛ همین امر موجب بازگشت پیستون به حالت اول خود میشود.

- تخلیه : مجددا پیستون به سمت بالای موتور حرکت و انفجار ایجاد شده را از سوپاپ اگزوز خارج میسازد.

به خاطر داشته باشید که موتورهای دیزلی به دلیل نداشتن شمع، هوا را وارد و سپس فشرده میکنند و همین موضوع موجب تزریق مستقیم سوخت درون محفظه احتراق میشود. گرمای ایجاد شده از فشردگی هوا، موجب احتراق سوخت در موتورهای دیزلی میشود.

تزریق سوخت دیزلی

فرایند تزریق سوخت یکی از بزرگ ترین تفاوت های میان یک موتور دیزلی و یک موتور بنزینی محسوب میشود. اکثر خودروها از سیستم سوخت انژکتور یا کاربراتور استفاده میکنند. کاربراتور سوخت را در پشت سیلندر تزریق میکند. گفتنی است که کاربراتور قبل از ورود هوا به داخل سیلندر، هوا و سوخت را با یکدیگر ترکیب میکند. در موتور خودرو، تمام سوخت در مرحله مکش درون سیلندر وارد و سپس فشرده میسازد.

فشردگی ترکیب بنزین و هوا با یکدیگر موجب محدود شدن ضریب احتراق و در صورت فشردگی بیش از حد، ترکیب سوخت/هوا به صورت همزمان احتراق و موجب ضربه زدن موتور (Knocking) میشود. زیرا این موضوع موجب تولید گرمای اضافی میشود و میتواند به موتور آسیب برساند. موتورهای دیزلی از سیستم سوخت رسانی مستقیم استفاده میکنند؛ یعنی گازوئیل به صورت مستقیم درون سیلندر تزریق میشود. انژکتور در موتورهای دیزلی، اجزای نسبتا پیچیده ای داشته و به بررسی بیشتری نیاز دارد چرا که در موتورهای گوناگون، ممکن است در محل های مختلفی تعبیه شود. انژکتور باید توانایی تحمل گرما و فشار درون سیلندر را داشته باشد و نیز، عمل پاشش سوخت را به درستی انجام دهد.

تزریق سوخت به داخل سیلندر با مقدار مناسب، خود به تنهایی عمل دشواری است؛ به همین دلیل در برخی از موتورهای دیزلی از سوپاپ های مخصوص و محفظه های پیش از احتراق یا سیستم های دیگر برای گردش هوا در محفظه احتراق استفاده میکنند یا به روش های دیگر، کل روند احتراق را بهبود میبخشند. برخی موتورهای دیزلی دارای شمع گرمکن (glow plug) هستند؛ یعنی زمانی که موتور دیزلی سرد است، هوای داخل سیلندر دمای لازم برای عمل احتراق را ندارد؛ به همین دلیل شمع گرمکن که یک سیم گرمایشی میباشد، توسط جریان الکتریکی گرم شده و محفظه احتراق را گرم و دمای هوا را در زمان سرد بودن موتور برای امکان استارت خوردن خودرو افزایش میدهد.

کلی برادرتون (Cley Brotherton)، استادکار فنی ابزارالات سنگین، میگوید : "تمامی دستورالعمل های موتور های امروزی از طریق مادول کنترل الکتریکی (ECM) با مجموعه ای از سنسورهای پیچیده هر چیزی از دور موتور گرفته تا مایع خنک کننده و دمای روغن را کنترل میکند. البته شمع گرمکن های امروزی روی موتورهای بزرگ تر به ندرت استفاده میشود.

سیستم ECM با استفاده از میزان دمای هوا، موتور را در هوای سرد برای پاشش صحیح سوخت، تنظیم میکند. در این حالت، هوا در سیلندر بیشتر فشرده میشود و دمای بیشتری را ایجاد میکند که میتواند به استارت خودرو کمک کند. خودروهای دارای موتور کوچک تر و آنهایی که از چنین سیستم کامپیوتری بی بهره هستند، از شمع گرمکن برای حل مشکل استارت سرد استفاده میکنند. البته، تنها تفاوت میان موتورهای دیزلی و بنزینی فقط از جنبه مکانیکی نمیباشد؛ چرا که بحث اصلی به نوع سوخت برمیگردد.

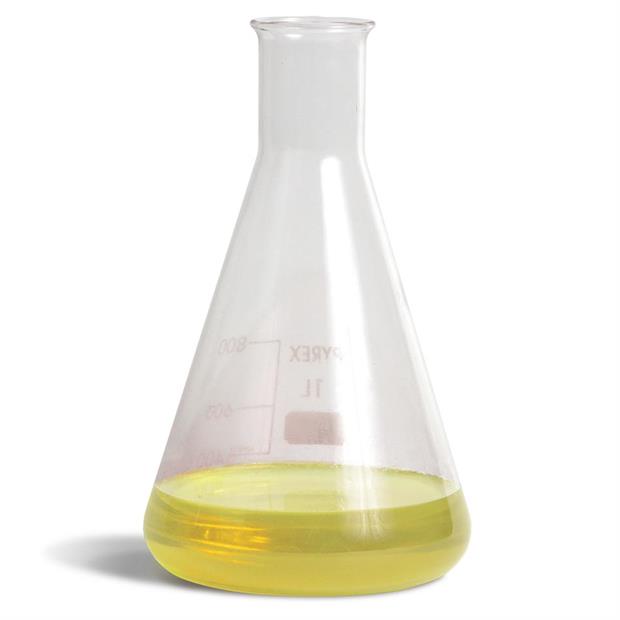

سوخت دیزلی

نفت خام تنها سوخت طبیعی است که در زمین یافت میشود؛ پس از تصفیه آن در پالایشگاه، به چند نوع مختلف سوخت همانند بنزین، سوخت جت، نفت سفید و البته گازوئیل جداسازی میشود. اگر تا به حال بنزین و گازوئیل را با یکدیگر مقایسه کرده باشید، مسلما میدانید که این دو وجه تمایزاتی با یکدیگر دارند. حتی از نظر بو نیز، با یکدیگر متفاوتند. سوخت گازوئیل سنگین تر و روغنی تر است؛ بسیار کندتر از بنزین بخار میشود و نقطه جوش آن نیز، بالاتر از دمای جوش آب است. سوخت گازوئیل به دلیل روغنی بودن زیاد، به عنوان "سوخت دیزلی" شناخته میشود. گازوئیل به دلیل سنگین تر بودن، دیرتر بخار میشود؛ این سوخت دارای اتم های بیشتر در زنجیره های طولانی تر نسبت به بنزین است (بنزین معمولا زنجیره C9H20، و گازوئیل C14H30 است).

همچنین گازوئیل به تصفیه کمتری نیاز دارد و به همین دلیل نسبت به بنزین ارزان تر است. از سال 2004، تقاضا برای گازوئیل به دلایلی همانند افزایش صنعتی شدن و ساخت و ساز در چین و آمریکا افزایش یافته است. گازوئیل در مقایسه با بنزین دارای چگالی بالاتری است؛ به طور متوسط، 1 گالن (3.8 لیتر) گازوئیل شامل 155x106 ژول (147,000 BTU) و بنزین شامل 132x106 ژول (125,000 BTU) است. این میزان با بهبود کارآمدی موتورهای دیزلی ترکیب میشود و دلیل طی کردن مسافت بهتر موتورهای دیزلی نسبت به موتورهای بنزینی را توصیف میکند.

طیف وسیعی از خودروها و ماشین آلات، قدرت خود را از موتور دیزلی دریافت میکنند. البته این سوخت در کامیون های سنگین موجب کندی حرکت آن در بزرگراه میشود، اما به حرکت قایق ها، اتوبوس های مدرسه، اتوبوس های شهری، قطارها، جرثقیل، ماشین آلات کشاورزی، خودروهای امدادی و ژنراتورها کمک میکند. به مقرون به صرفه بودن این سوخت نیز، فکر کنید؛ به غیر از کارآمدی بالا، هم صنعت ساخت و هم کشاورزی بی اندازه از سرمایه گذاری در سوخت با قدرت و کارایی کم رنج میبرند.

94 درصد حمل و نقل که با کامیون، قطار یا قایق ارسال میشوند، به گازوئیل متکی هستند. از نظر محیطی، گازوئیل دارای مخالفان و موافقان متعددی است؛ موافقان میگویند که گازوئیل میزان کمی مونوکسیدکربن، هیدروکربن و دی اکسید کربن از خود ساطع میکند که آلایندگی آنها منجر به گرم شدن زمین میشود. مخالفان معتقدند که میزان بالای ترکیبات بالای نیتروژن آن و آزاد شدن دوده در نتیجه سوختن گازوئیل، منجر به باران اسیدی، مه و شرایط ناسالم میشود.

بهبود دیزل و بیودیزل (Biodiesel)

در طول بحران بزرگ نفت در دهه 1970، کمپانی های خودروساز اروپایی شروع به تبلیغات تجاری در خصوص استفاده از موتورهای دیزلی به عنوان جایگزینی برای موتورهای بنزینی کردند. افرادی که از موتورهای دیزلی استفاده کردند، با مشاهده صدای زیاد و و پوشیده شدن خودرویشان با دود سیاه، از آن ناامید شدند؛ ساطع شدن همین دود از این موتورها است که موجب ایجاد مه در شهرهای بزرگ میشود. بیش از 30 تا 40 سال، پیشرفت ها و اصلاحات زیادی در خصوص عملکرد و پاکیزگی این موتورها انجام شده است. اکنون ابزارهای سوخت تزریقی با استفاده از کامپیوترهای پیشرفته که احتراق سوخت، افزایش کارآمدی و کاهش آلایندگی را زیر نظر میگیرند، کنترل میشوند. تصفیه بهتر سوخت های دیزلی همانند سوخت دیزلی با کمترین میزان سولفور (ULSD)، میزان آلایندگی مضر آن را کاهش و ارتقای موتور خودرو موجب مطابقت پیشرانه با سوختی تمیزتر برای داشتن روندی ساده تر میشود.

تکنولوژی های دیگری همانند فیلترهای خاص CRT و مبدل کاتالیستی، انتشار مواد خاص، مونوکسید کربن و هیدروکربن را تا بیش از 90 درصد کاهش میدهد. ادامه این روندهای استاندارد برای داشتن سوختی پاک تر از طرف اتحادیه اروپا (EU) از سپتامبر سال 2009، صنعت خودروسازی را مجبور به تلاش بیشتر برای ساخت خودروهایی با کمترین میزان آلایندگی کرد؛ این سازمان امیدوار است که با این کار بتواند مواد ساطع شده سوخت را از 25 میلی گرم بر کیلومتر به 5 میلی گرم بر کیلومتر کاهش دهد.

ممکن است که شما نام بیودیزل به گوشتان خورده باشد. آیا فکر میکنید این سوخت نیز، مشابه گازوئیل است؟ شما میتوانید با انجام تغییرات جزئی و حتی در برخی موارد بدون کوچکترین تغییری در موتور خودرو، از بیودیزل به عنوان سوخت یا افزودنی استفاده کنید. این سوخت به جای نفت، از روغن گیاهی یا چربی حیوانی به دست میآید که از لحاظ شیمیایی تجدیدپذیر است. نکته جالب اینکه رادولف دیزل در ابتدا دانه های روغنی گیاهی را به عنوان سوخت برای اختراعش در نظر گرفته بود.

Read more: http://1car.ir/ns-5325#ixzz3wq6nsElx

Read more: http://1car.ir/ns-5399#ixzz3wplVdR00